Cimenteries

& Mines

Depuis plus de 25 ans, LUBRILOG est spécialisé dans la production de lubrifiants de très grande qualité pour la lubrification de harnais de commande de tubes tournants dans les industries des matières premières (Industries minières, Cimenteries, Engrais, Centrales thermiques (voie charbon), Acier, Aluminium, Chimie, Papier, Environnement, etc.

Pour cela, LUBRILOG propose des lubrifiants pour la lubrification des harnais de commande, mais également pour les paliers de ventilateurs, paliers de grille LEPOL, joints amonts, bandages flottants, etc. Nos compétences ont permis d’obtenir l’homologation FL SMIDTH pour l’ensemble de notre gamme, en complément de nos homologations actuelles METSO MINERALS, FIVES FCB, FERRY CAPITAIN, CMD, etc.

Notre service technique est en mesure d’apporter une analyse ou un conseil pour chaque site quelle que soit sa situation géographique, avec des experts dans la lubrification d’engrenages opérant déjà dans le monde entier. LUBRILOG propose un service technique gratuit à tous ses clients par des visites régulières, avec envoi d’un rapport complet sur le contrôle du matériel.

Nous avons également développé une solution de nettoyage innovante en service et en charge : LUBRICLEAN EP. Compte tenu du coût horaire d’un arrêt de production d’un four ou d’un broyeur, cette solution permet, en 1 heure 30 maximum et sans arrêt de production, d’assurer un nettoyage de maintenance préventive du matériel, et ainsi de prolonger sa durée de vie (en réduisant l’usure abrasive).

Nos références

Clients cimenteries : LAFARGE HOLCIM, HEIDELBERG, VICAT, SECIL, etc.

Clients mines : CODELCO, ANGLO-AMERICAN, MANAGEM, etc.

Les Applications

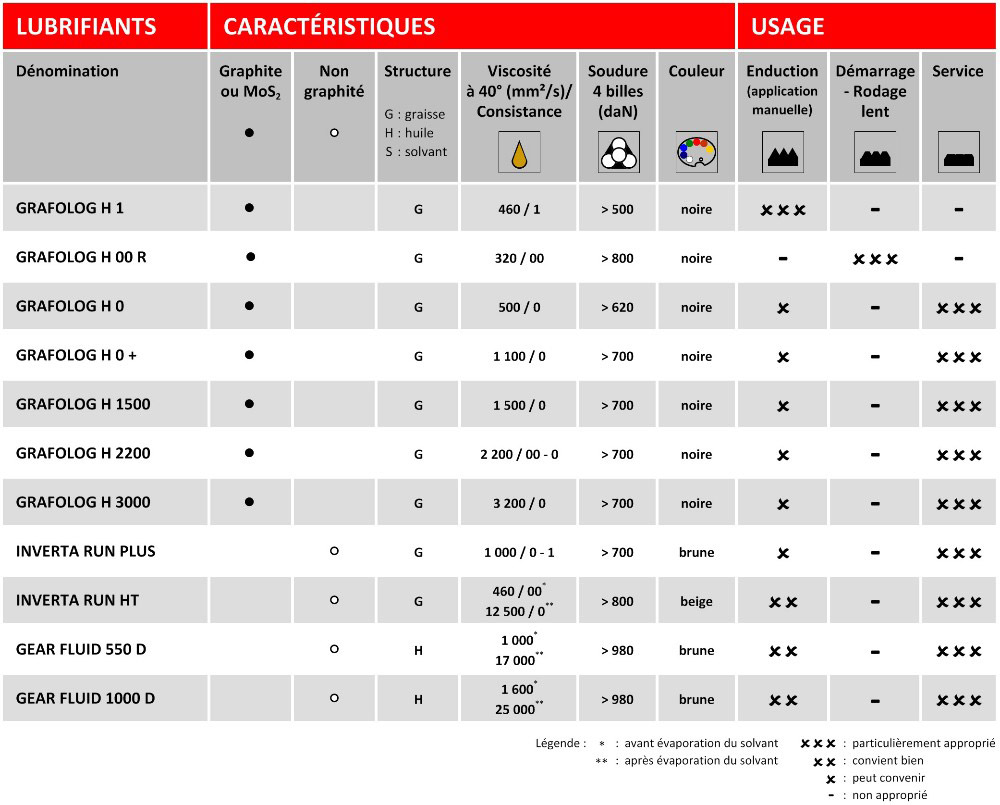

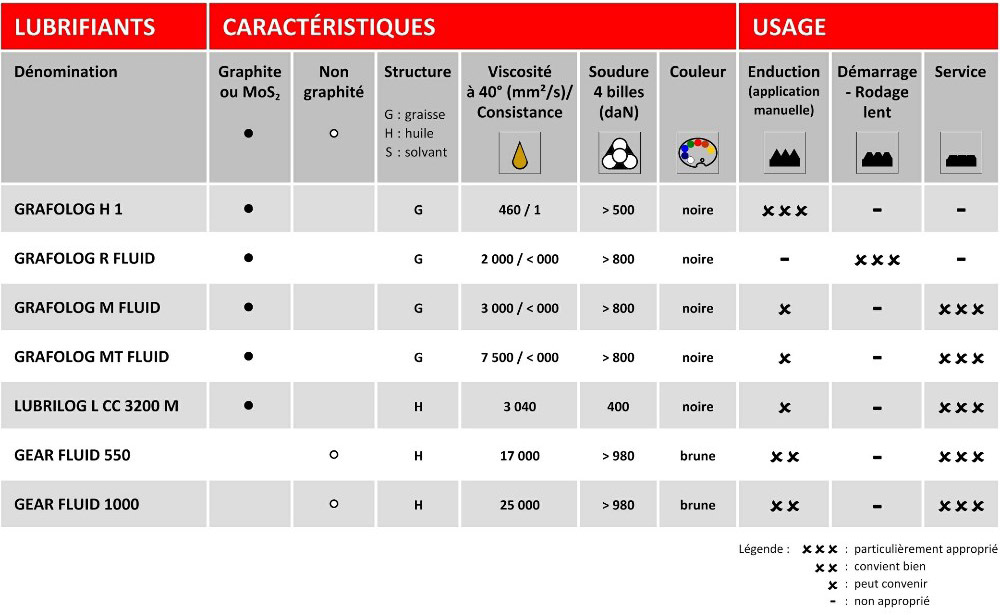

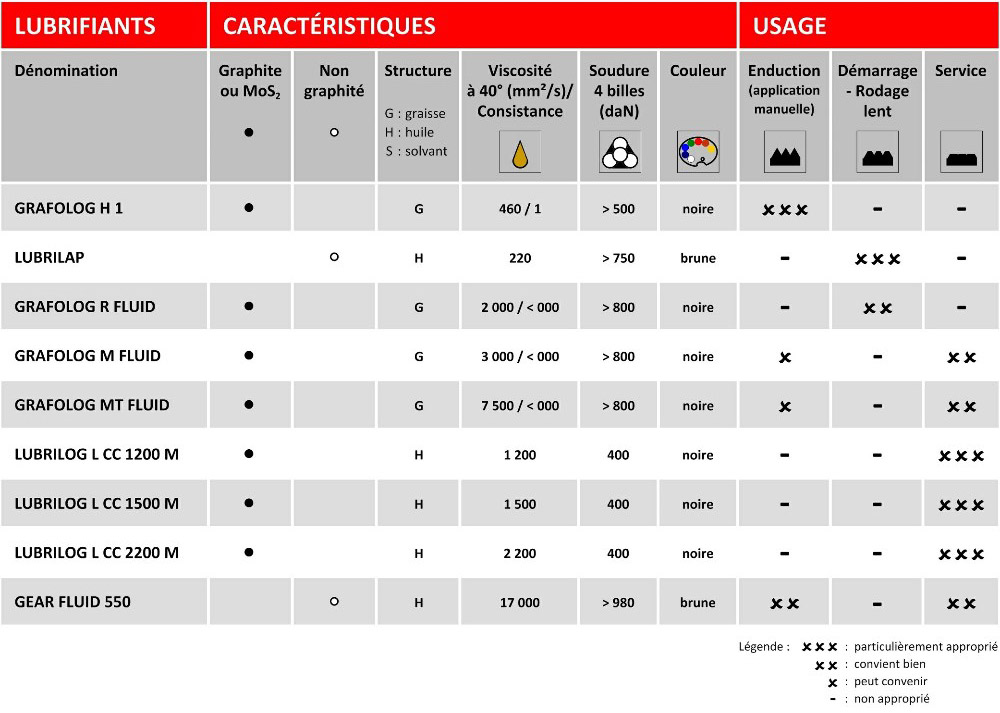

Harnais de commande : Enduction

Par son expérience, LUBRILOG a défini un processus de mise en service des grands engrenages ouverts offrant le maximum de sécurité et une longévité accrue.

Après un montage et une mise en place du harnais (couronne et pignons), LUBRILOG conseille le respect des deux phases suivantes : l’Enduction initiale et le Démarrage.

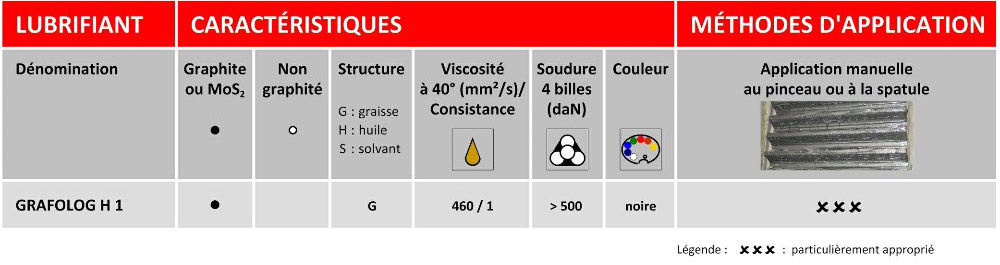

L’enduction est la première lubrification de l’engrenage. Le lubrifiant spécifique graphité, et très adhérent, est appliqué manuellement sur les flancs actifs en couche épaisse (au pinceau, sans inclusion d’air, sur des surfaces nettoyées préalablement) dès la fin des réglages mécaniques. Toutes les autres surfaces des dents doivent être recouvertes également, mais en quantité moindre.

Les principales fonctions de cette enduction initiale sont :

- Eviter la corrosion

- Obtenir une protection parfaite dès les premiers contacts en formant un film lubrifiant efficace, malgré les états de surface initiaux (et une qualité de contact moyenne)

- Apprécier la portée réelle en dynamique pour éventuellement corriger les réglages mécaniques

Harnais de commande : Démarrage

La phase de démarrage est très importante et conditionne la longévité du harnais.

En effet, des défauts peuvent apparaître très rapidement après le démarrage. Même avec de très bons réglages mécaniques, les états de surface ne sont pas parfaits et le contact initial peut être seulement de 50 à 60 % dû aux imperfections d’usinage ou de géométrie.

Aussi pour améliorer la formation du film lubrifiant et surtout respecter les contraintes mécaniques pour lesquelles l’engrenage a été calculé, il est très important d’utiliser un lubrifiant de démarrage (rodage lent sans particules abrasives) pour améliorer l’état de surface des flancs actifs (ou flancs porteurs) en répartissant la transmission et la puissance effective sur une plus grande surface.

Cette procédure de démarrage sera différente selon la machine entraînée par l’engrenage (broyeurs de cimenterie ou de centrale thermique en voie charbon, four, etc..). Par exemple pour un broyeur à boulets de cimenterie, la charge devrait être augmentée progressivement (paliers de charges recommandés par le constructeur).

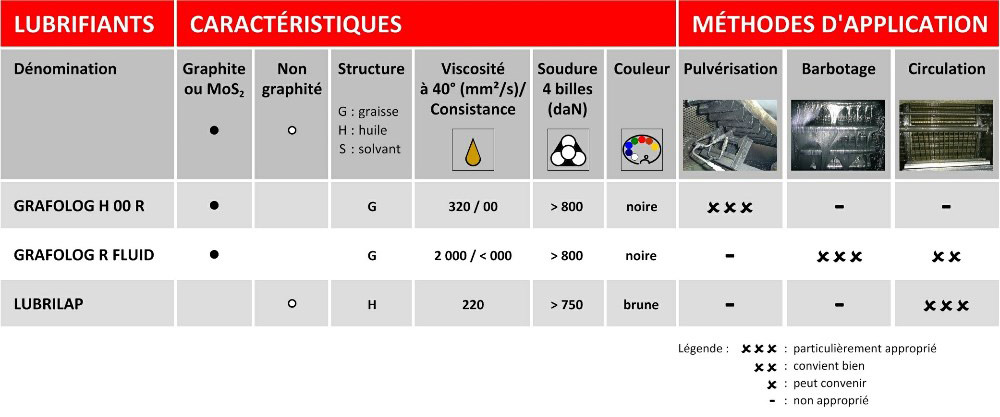

Harnais de commande : Pulvérisation

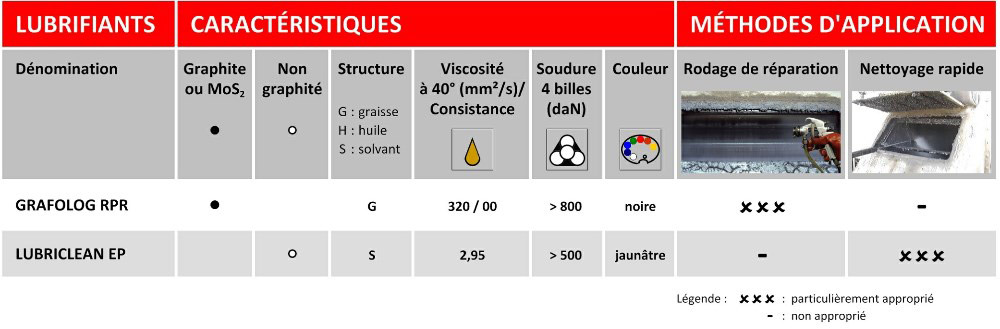

Le tableau ci-contre vous présente la gamme des graisses et huiles destinée à assurer une lubrification par pulvérisation (projection de lubrifiant sur les flancs actifs). Les conseils de LUBRILOG permettent de définir les meilleurs paramètres de lubrification (choix du lubrifiant, quantités à appliquer et cycles de lubrification, contrôles à effectuer pour une excellente maintenance préventive).

Harnais de commande : Nettoyage et réparation

Afin de répondre à des situations dangereuses pour la bonne fonction des harnais de commande, LUBRILOG a conçu des produits spéciaux de réparation et de nettoyage.

Dans les deux cas, les opérations sont effectuées en service, sans perte de production.

Lubrifiants de réparation en service :

Le lubrifiant de réparation, GRAFOLOG RPR (dont la mise en œuvre n’est effectuée que par un spécialiste LUBRILOG) est destiné à éliminer certains défauts (grippages, passages de corps étrangers, etc..) et obtenir un pourcentage de portée satisfaisant dans un temps très réduit. L’application de cette technique ne se substitue pas à un réglage géométrique du harnais, le cas échéant et pour les cas graves doit être complétée par une intervention mécanique à l’arrêt (meulage). L’opération doit être effectuée matériel en production.

Le nettoyage en service :

LUBRILOG propose un solvant unique sans COV pour le nettoyage en service des harnais de commande. LUBRICLEAN EP permet en moins de 2 heures et sans arrêt de production, un nettoyage complet du harnais de commande, afin de protéger ou prévenir du risque de dégradation des dentures liés aux particules abrasives ou avant toute intervention mécanique.

Le solvant de nettoyage, LUBRICLEAN EP a été conçu pour le nettoyage (en 1 heure maximum) des engrenages ouverts soumis à une abrasion très importante (nature du matériau traité, mauvais état de l’étanchéité du carter), par prévention ou avant un arrêt d’intervention mécanique.

Tech Team Service

LUBRILOG dispose d’un service technique (Tech Team Service) dédié à ces secteurs d’activités. Quelle que soit votre implantation, un technicien pourra réaliser des contrôles de vos machines ou simplement vous assister dans la mise en œuvre de nos lubrifiants ou autres prestations.

Palier chaud de grille LEPOL®

Les préchauffeurs à grille LEPOL® (conçus par la Société POLYSIUS) sont utilisés dans le cas d’un processus de fabrication du ciment dit par “voie semi-sèche”.

La grille LEPOL® est un échangeur dans lequel les fumées, venant du four rotatif à une température de 1 000 °C environ, traversent un lit de granules. Au cours de cet échange, les granules sont séchés et partiellement décarbonatés (20 à 30 %). Ils entrent dans le four rotatif à une température de 840 °C.

Les paliers (internes ou externes) de la grille mobile, les plus proches du four, sont soumis à des températures élevées et les résultats obtenus avec notre graisse STARPLEX G 1 sont exceptionnels (en termes de qualité de lubrification et de consommation).

L’application de notre graisse nécessite une installation de graissage centralisé.

Joint amont de four rotatif

Parmi les différentes géométries de systèmes d’étanchéité, certains fours rotatifs possèdent des joints amonts plats qui nécessitent une lubrification à l’aide de graisse (une bonne tenue en température est impérative).

Pour cette application, la société LUBRILOG a conçu une graisse spécifique, la STARPLEX G 2.

L’application de notre graisse nécessite une installation de graissage centralisé et n’entraîne pas de rupture de lubrification par bouchage (exemple d’application pour la production de ciment blanc et traditionnel).

Alésage de bandages flottants de four rotatif

La lubrification des alésages de bandages flottants de four rotatif est très importante pour obtenir de bonnes conditions de service (permettre un mouvement des bandages sur la virole du four, nécessité par les différences de températures entre la virole et le bandage en évitant ainsi le risque de frettage).

La société LUBRILOG a formulé des lubrifiants fortement graphités destinés à cet usage. Les deux lubrifiants que nous proposons sont utilisés depuis de nombreuses années par les plus grands Groupes utilisateurs de fours rotatifs.

GRAKOTE FLUID : Pâte graphitée haute température

GRAFOLOG 1278 S : Compound “eau+graphite”, ininflammable

GRAFOLOG 1278 S, compound “eau+graphite” :

Ce lubrifiant est la solution la mieux adaptée aux conditions de sécurité imposées par les sites de production actuels. En effet, la GRAFOLOG 1278 S ne peut en aucun cas engendrer de départ de feu, ni de pollution.

Le choix de ce compound présente un avantage financier par rapport aux pâtes et graisses traditionnelles. Par contre, et malgré l’efficacité prouvée de ce lubrifiant, certains utilisateurs préfèrent utiliser un lubrifiant traditionnel d’un aspect plus “gras” après application.

GRAKOTE FLUID, pâte graphitée :

Cette pâte liquide haute température basée sur une huile synthétique graphitée est additivée pour résister aux risques d’inflammation.

Habituellement, les deux produits précités sont applicables à l’aide d’un pulvérisateur manuel, une fois par semaine ou par quinzaine, suivant les conditions de rotation du four.